Diametro bulloni/numero fori

Definisce il diametro o il numero dei fori di montaggio sul mozzo della rispettiva vettura.

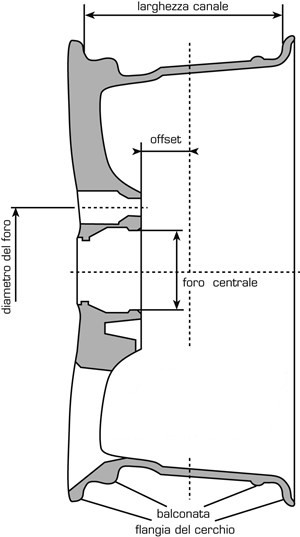

Diametro foro centrale

Per una maggiore flessibilità AEZ utilizza anelli di riduzione che, utilizzando un solo foro, consentono di ottenere diversi diametri di foro centrale in un cerchio (sistema ad anello di base).

Offset - ET

Indica la distanza tra superficie di montaggio e la linea centrale del canale del cerchio. Questa misura è molto importante per determinare il posizionamento del cerchio sulla vettura.

Rim width

È la distanza interna tra le flange del cerchio e indica anche la larghezza nominale della ruota.

Hump

Quando le forze laterali agiscono sulla ruota (ad esempio in curva), l’hump fa in modo che il pneumatico resti fissato al cerchio, così da prevenire qualsiasi tipo di perdita d’aria.

Esempio 7.5J x 17H2

7,5 |

Larghezza nominale (larghezza cerchio) |

J |

Misura flangia del cerchio |

17 |

Diametro nominale della ruota |

H2 |

Doppio hump (design del singolo hump) |

Produzione di cerchi in Lega

Se il cerchio (ciò che normalmente viene definite canale) e il disco (ciò che viene definite come flangia) costituiscono un unico elemento, la ruota si definisce “Monoblocco”. La ruota monoblocco è la tipologia più comune di cerchio in lega.

Casting

Nella produzione di ruote viene utilizzato il cosiddetto processo di colata a stampo permanente. È definita come “presso-fusione”. Esistono due tipologie di fusione: Fusione in gravità e Fusione a bassa pressione. In entrambi i casi lo stampo viene riempito con alluminio fuso. Non appena il cerchio ha preso forma, lo stampo viene rimosso e la ruota viene ultimata. Lo stampo permanente è in acciaio e può essere usato in media da 50 a 80 mila volte per la progettazione di una ruota lo stesso design.

Ideazione della ruota

La storia di un cerchio inizia con un'idea di design. Prima di tutto, è essenziale redigere un documento di progettazione. Esso comprende la base del concetto e la costruzione tecnica del cerchio.

Test di sollecitazione della ruota

La ruota viene sottoposta, grazie ad una simulazione 3D, a sforzi enormi a cui non verrà mai sottoposta realmente. Con questo test viene calcolata la resistenza e coefficiente di attrito della ruota.

Questo processo si sviluppa in tre fasi e rappresenta la base per la produzione del cerchio.

Test da sforzo

Resistenza delle razze soggetto ad uno sforzo in un tempo definito

Test Finale del cerchio

Il computer effettua un’analisi dello stato di alterazione del cerchio rappresentandolo con colori differenti in base all'esito del test. Le aree con la sollecitazione più elevata sono contrassegnate in rosso, mentre le aree senza alcuna sollecitazione sono di colore verde. Tutti i prodotti ALCAR sono soggetti a enormi sollecitazioni nella fase di sviluppo per non lasciare nulla al caso. Questo aumenta la sicurezza per il conducente e ci garantisce che produciamo solo prodotti di alta qualità.